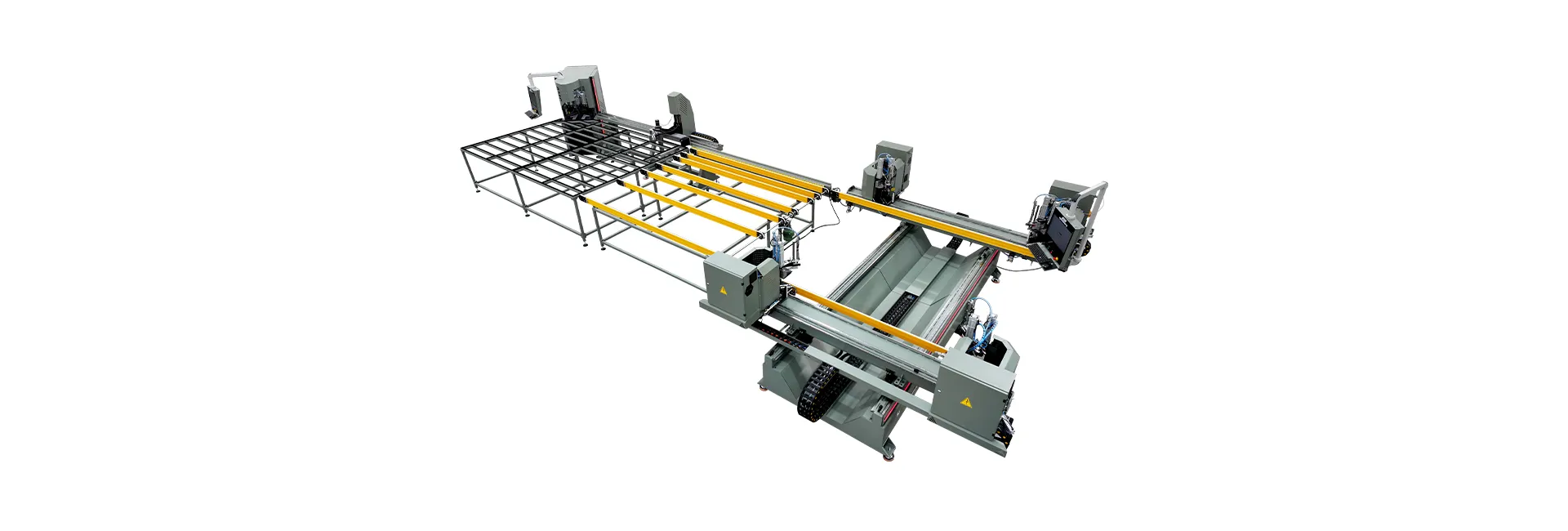

Ino MILANO – 4 Kafa PVC Kaynak ve CNC Köşe Temizleme Hattı

PVC

12 EKSENDört Kafa PVC Kaynak ve CNC Köşe Temizleme Hattı INO Milano ile tanışın!

İno Makine AR-GE Ekibi, verimli ve hassas PVC pencere üretimi için bu ileri teknoloji makineyi tasarladı. 4 Kafalı PVC kaynak makinesinde 8 eksen + CNC Köşe Temizleme Makinesinde 2 eksen + Döndürme İstasyonunda 2 eksen olmak üzere toplam 12 eksene sahiptir.

Ürün Özellikleri

ino MILANO 12 Eksen Dört Kafa PVC Kaynak ve CNC Köşe Temizleme Hattı

Verimli ve hassas PVC pencere / kapı üretimi için tasarlanmış ileri teknolojiye sahip bir üründür.

4 kafalı PVC kaynak makinesinde 8 eksen + CNC Köşe Temizleme Makinesinde 2 eksen + Döndürme İstasyonunda 2 eksen olmak üzere toplam 12 eksene sahiptir.

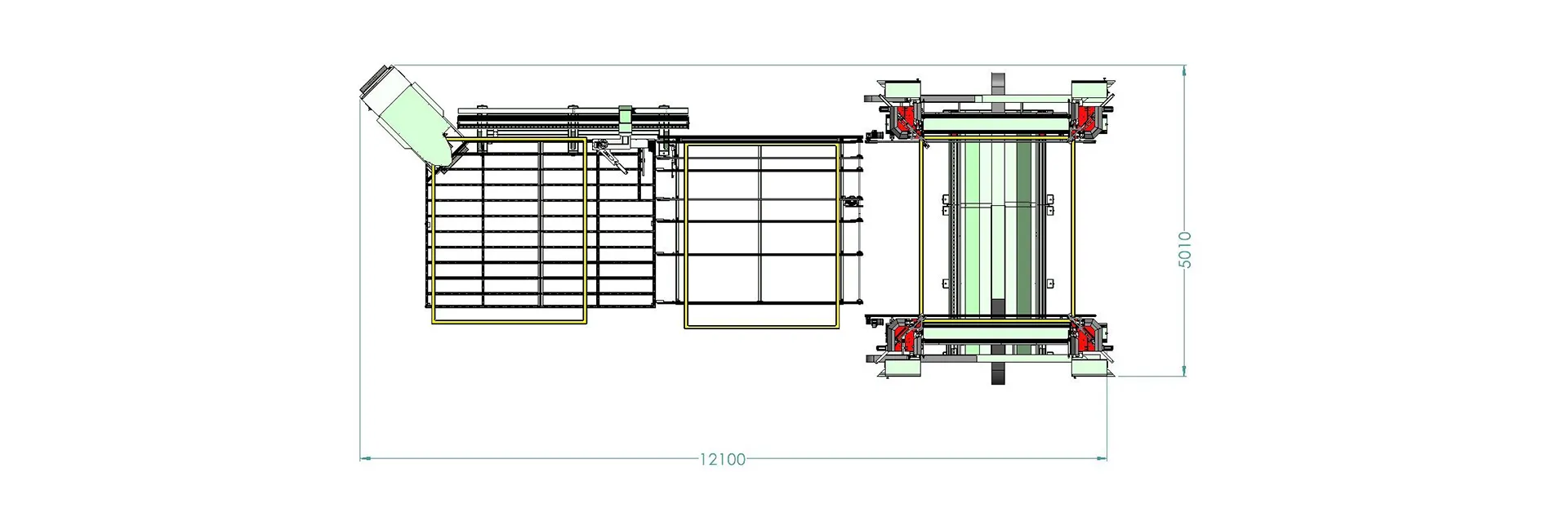

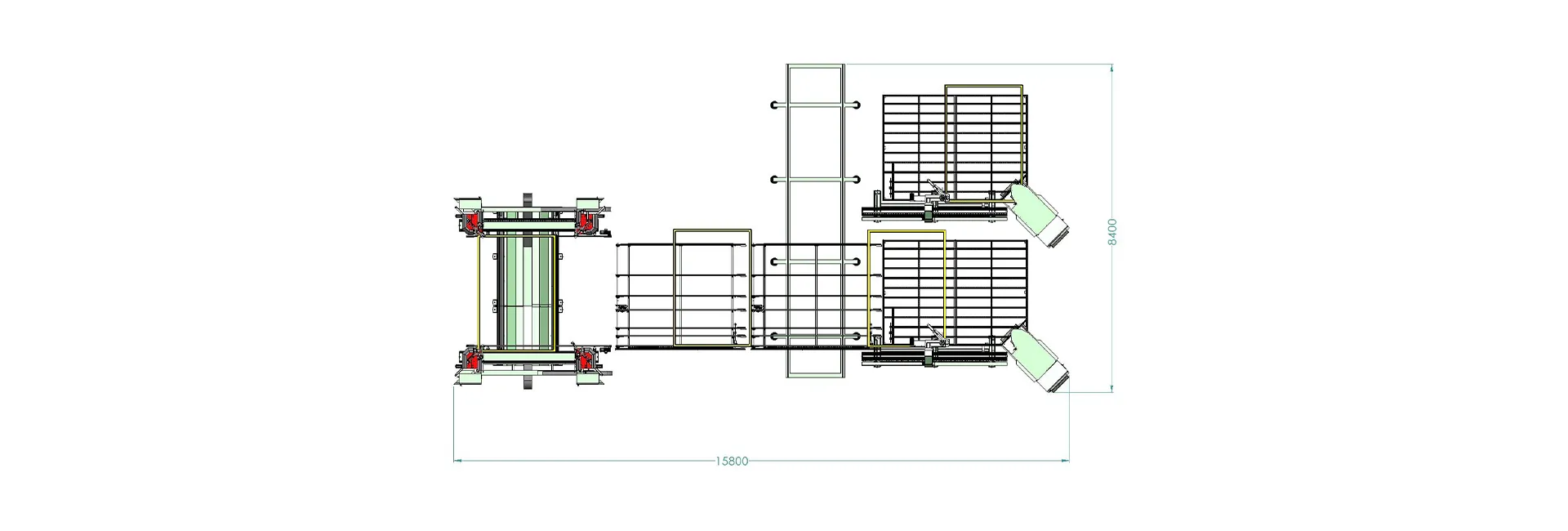

ino RANGE – CNC 4 Köşe PVC Kaynak Makinesi (8 Eksen)

Aynı anda PVC çerçevenin 4 köşesini birden kaynatan makinedir.

Zira her kaynak kafasındaki servo motorlu profil sıkıştırma sistemi ile benzersiz teknolojiye sahiptir. Bu sayede kaynak köşelerinin doğru pozisyonlanması ve kaynatma baskıları tamamen CNC kontrolör tarafından yönetilmektedir. Bu sayede operatör, elektronik parametreleri ayarlayarak köşelerin sağlamlığını ve tüm çerçevenin estetik görünümünü belirleyebilir.

Zira bu sistem, geleneksel pnömatik sistemle karşılaştırılamayacak kadar yüksek bir köşe kalitesi sunar. Çünkü geleneksel sistemde hangi renk ve profil türü için hangi basıncın uygun olduğunu asla belirleyemezsiniz. Ancak bu makineyle kullanıcılar istedikleri sonucu kolayca elde edebilirler. Bunu PVC pencere ve kapı piyasasında bir devrim olarak kabul etmek mümkün.

Soğutma İstasyonu:

Kaynak işlemi tamamlandıktan sonra çerçevelerin yapısal bütünlüğünün sağlanması için soğutulması gerekir. Başka bir deyişle bu işlem, soğutma istasyonunda gerçekleştirilir. Soğutma süresi kaynak makinesindeki bilgisayar tarafından kontrol edilir. Neticede gereksiz gecikmeler olmadan optimal soğutma sağlanır.

CNC 2 Eksenli Döndürme İstasyonu:

Üretim sürecinde çerçevelerin hassas hareketini sağlayarak kaynakla köşe temizleme işlemi arasında sorunsuz geçişi kolaylaştırır. Bu sayede boşluksuz redüktöre sahip mekanizması ile çerçeve ebadı fark etmeksizin her ölçüyü çevirebilme kabiliyetine sahiptir.

ino AMG – 2 Eksenli CNC Köşe Temizleme Makinesi

Çerçeveler kaynaklandıktan ve soğutulduktan sonra köşe temizleme makinesine geçer. Bunun yanı sıra makine, CNC teknolojisini kullanarak çerçevelerin köşelerini hassas bir şekilde temizler.

Böylece PVC kaynak, soğutma ve köşe temizleme işlemlerini senkronize ve verimli bir şekilde birleştirir. Ino MILANO, kısaca pvc çerçeve üretim sürecini optimize eden entegre bir sistemdir.

İşleme Ölçüleri

• Testere Bıçağı Çapı: Ø 250 mm.

• İç Çerçeve Boyutu: 420 mm x 420 mm Maks.

• Dış Çerçeve Boyutu: 3.200 mm x 2.800 mm.

• Maksimum Profil Yüksekliği: 130 mm (Kaynak ve Temizleme)

• Minimum Profil Yüksekliği: 30 mm

• Profil Genişliği: 130 mm.

• Güç Kaynağı: 380-400 V 3 faz, 50-60Hz.

• Toplam Güç: 25 Kw

• Hava Tüketimi: 180 Lt/dak.

• Maksimum Dönüş İçin Profil Ölçüleri: 2500*2500 mm

Gövde

• Elektro-Kaynaklı Çelik Yapı: Makinenin ana yapısı elektro kaynaklı çelik kullanılarak inşa edilmiştir. Bu işlem, elektrik akımları kullanılarak çelik bileşenlerin eritilip birbirine kaynatılmasını içerir. Dolayısı ile yapı, termal işlem ile normalleştirilir. Bu işlem, iç gerilimleri azaltır ve mekanik özelliklerini iyileştirir.

• 5 Eksen CNC Çelik İşleme Merkezi: Makinenin ana gövdesi, 5 eksenli CNC çelik işleme merkezi ile işlenmiştir. Bu gelişmiş işleme teknolojisi, çelik bileşenlerin hassas ve karmaşık şekillendirilmesini sağlar.

• Toz Boya Kaplama: Makinenin tüm gövdesi, korozyon direnci sağlayan ve düzgün bir görünüm sunan dayanıklı ve yüksek kaliteli bir kaplama olan toz boya ile kaplanmıştır.

• Döküm Mekanik Parçalar: Makinenin birçok mekanik bileşeni, döküm yöntemiyle üretilmiş ve ardından CNC işleme merkezlerinde işleniyor. Döküm, erimiş metalin yüksek basınç altında kalıp boşluğuna enjekte edildiği bir üretim işlemidir. Dolayısı ile dar toleranslara ve mükemmel yüzey bitişlerine sahip parçalar elde edilmesini sağlar.

• Kullanıcı Dostu Tasarım ve Ergonomi: Tasarım aşamasında, makinenin operatörler tarafından kolayca kullanılabilir olması ve ergonomik prensiplere uygunluğu öncelenmiştir. Bu öncelik, operatörlerin verimliliğini, güvenliğini ve konforunu artırmayı amaçlamaktadır.

• Fiberglas Döküm Parçalar: Çeliğe ve alüminyuma ek olarak, makinenin yapısında fiberglas döküm parçalar da kullanılmaktadır. Bu sayede parçalar işleme köprüsünün genel ağırlığını azaltırken, makinenin estetik görünümüne katkı sağlar.

Elektrik Panosu ve Kumanda Terminali

• Elektrik Panosu: Bu, genellikle makinenin arkasında bulunan ayrı bir muhafazadır. Röleler, devre kesiciler, güç kaynakları ve motor sürücüleri gibi elektrik bileşenlerini içerir. Pano altındaki tekerlekler, gerektiğinde kolayca hareket ettirilmesini sağlar.

• Kullanıcı Terminali: Bu, operatörün makine ile etkileşimde bulunduğu ve genellikle tekerleklerle donatılmış, PC’ye sahip mobil bir ünitedir. Kullanıcı terminali, ethernet kablosu ile elektrik dolabına bağlanır ve kullanıcı arayüzü ile makinenin kontrol sistemi arasında iletişimi sağlar. Terminal, operatörün esnek bir şekilde pozisyon almasına imkan verir.

• Opsiyonel Klima Bağlantısı: Elektrik panosu, içerideki elektroniklerin performansını korumak için sıcaklığı düzenlemeye yardımcı olacak bir klima bağlantısına sahip olabilir. Bu, özellikle sıcaklık kontrolünün ekipman güvenilirliği açısından kritik olduğu ortamlarda önemlidir.

Standart Donanım

Kullanıcı terminali, makineyi çalıştırmak için çeşitli giriş cihazları ve kontrol birimleri içerir:

• Klavye ve Fare: PC ile etkileşimde bulunmak ve yazılım arayüzlerinde gezinmek için kullanılan standart giriş cihazlarıdır.

• El Çarkı: Hassas ayarlamalar için dokunsal bir arayüz sağlar ve makinenin eksenlerini manuel olarak kontrol etmek için kullanılır.

• Buton Seti: Bu set genellikle şunları içerir:

• Açma/Kapama Düğmesi: Makinenin gücünü kontrol eder.

• Başlat Düğmesi: İşleme işlemi gibi makine işlemlerini başlatır.

• Eksen Hareket Düğmeleri: Operatörün makine eksenlerini manuel olarak hareket ettirmesini sağlar.

• Besleme Hızı Ayarlayıcı: Makinenin işlemlerini gerçekleştirme hızını ayarlar.

• Acil Durum Düğmesi: Acil durumlarda makine işlemlerini hızla durdurarak diğer kontrolleri geçersiz kılar.

Bu yapı, operatöre makineyi etkili bir şekilde çalıştırması için gerekli araçları ve kontrolleri sağlar ve esneklik ve kullanım kolaylığı sunar. Kullanıcı terminalinin taşınabilirliği, operatörün görünürlüğü ve erişimi optimize etmesine olanak tanır.

Benzer Ürünler

Tümünü GörALU

PROCESSING

TECHNOLOGY

CNC Profil İşleme

İno Makine; Alüminyum Profiller üzerinde talaşlı hassas imalat işleri yapabilen modern CNC Profil İşleme Merkezleri teknolojileri geliştirmekte, üretim ve ihracatını yapmaktadır.

KeşfetCNC Panel İşleme

Üstün İno Makine AR-GE teknolojisi ile üretilmiş, yüksek hassasiyette alüminyum kompozit panel kesim ve derz açma gibi proseslere haiz CNC Panel İşleme Merkezi modellerimiz.

KeşfetFrezeler

Alüminyum kapı, pencere ve cephe kanatlarının imalatı için özel tasarlanmış ve geliştirilmiş Kopya Freze Makinası ve Orta Kayıt Kertme gibi Freze Makineleri modellerimiz.

KeşfetKöşe Pres

Alüminyum profillerin köşe birleştirme işleminde kullanılan, presleme esnasında alüminyum profillerin düzgün hizalanması ve bloke edilmesini garanti eden Köşe Pres Makina modellerimiz.

KeşfetTestereler

Yatay veya dikey sabitlenmiş alüminyum profillerin kesim ve/veya kertme işlemlerini yapma yeteneklerine sahip, otomatik tek kafa ve çift kafa testere / kesim makinası modellerimiz.

Keşfet

Ürün Yorumları

Henüz inceleme eklenmedi.

Yorum ekle